Was ist Pultrusion?

Pultrusion ist eine ausgereifte Verarbeitungstechnologie, die ursprünglich als Antwort auf die steigende Nachfrage nach faserverstärkten Verbundwerkstoffen mit guten mechanischen und physikalischen Eigenschaften entwickelt wurde. Pultrusion ist ein automatisierter, kontinuierlicher Produktionsprozess zur Herstellung von faserverstärkten Kunststoffprofilen, der eine konstante Qualität und kurze Lieferzeiten garantiert.

Der Hauptvorteil dieser Technologie ist der hohe Glasfaseranteil des Profils von bis zu maximal 70 Gewichtsprozent, wodurch die Profile extrem stabil sind. Die maximale Profilhöhe beträgt 30 Zentimeter und die maximale Breite 1 Meter. Darüber hinaus kann mit dieser Technologie jede gewünschte Länge hergestellt werden.

Dieses Herstellungsverfahren für verstärkte Polyesterprofile ermöglicht es, die von Konstrukteuren geforderten Materialeigenschaften und strukturellen Merkmale zu erfüllen. Die Faserverstärkung, die Art, die Anzahl und die Ausrichtung der Fasern sind die wichtigsten Variablen, die einen erheblichen Einfluss auf die mechanischen Eigenschaften der Profile haben.

Sie nennen uns Ihre Anforderungen, wir analysieren die Konstruktionsparameter und unterbreiten Ihnen einen passenden Vorschlag. Wir produzieren nach Ihren Vorgaben!

Pultrusion im Allgemeinen

Der Pultrusionsprozess, auch Profilziehen genannt, ist ein kontinuierlicher Produktionsprozess zur Herstellung von faserverstärkten Kunststoffprofilen mit dem Vorteil einer guten Qualitätskontrolle. Das Pultrusionsprofil weist eine gute Maßhaltigkeit des Querschnitts auf. Die Pultrusionstechnik eignet sich für alle Arten von Fasern. Es können auch mehrere Fasertypen kombiniert werden. Es ist ein hoher Faseranteil (bis zu 70 % des Gewichts) erreichbar, wodurch eine hohe spezifische Steifigkeit und Festigkeit erzielt wird.

Diese fortschrittliche Verarbeitungstechnik wurde entwickelt, um der wachsenden Nachfrage nach glasfaserverstärkten Kunststoffen mit hervorragenden mechanischen und physikalischen Eigenschaften gerecht zu werden.

Die minimalen CO2-Emissionen und der geringe Energieverbrauch während der Produktion machen die Profile extrem nachhaltig und umweltfreundlicher als vergleichbare Stahl- und Aluminiumprodukte mit einer guten Ökobilanz.

krafton® ist seit Jahrzehnten Experte auf diesem Gebiet und fertigt zahlreiche GFK-Profile, wie z. B. Winkelprofile, Rohrprofile, Stabprofile sowie H- und I-Profile und viele spezielle Sonderprofile nach Maß.

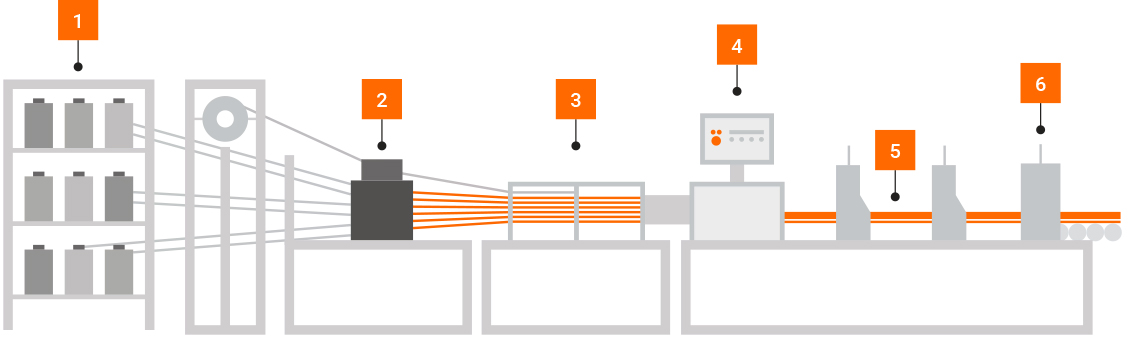

Pultrusionsverfahren von krafton® in 6 Schritten

krafton® hat mehr als 40 Jahre Erfahrung im Bereich der Polyesterverarbeitung und mehr als 25 Jahre Erfahrung mit dem Pultrusionsprozess. krafton® ist im In- und Ausland als Spezialist auf diesem Gebiet sehr gefragt. Täglich stellen wir erstklassige GFK Profile her und verarbeiten unzählige Tonnen Glas pro Jahr.

Wir sind stolz auf unsere Pultrusionsanlagen und unsere optimal organisierte Produktion von glasfaserverstärkten Kunststoffprofilen. Deswegen erklären wir Ihnen gerne in Wort und Bild, wie das Pultrusionsverfahren bei uns abläuft.

1. Einfädeln der Glasfaserverstärkungen

Der Prozess beginnt mit dem Einfädeln der Glasfaserverstärkungen. Vorne stehen Glasfaserregale, in denen die Glasfasern auf Spulen bereitstehen. Jede Spule enthält ca. 2,1 Kilometer Glasfaserstrang, beispielsweise 9600 TEX.

2. Durch die Harzwanne

In der Imprägniereinrichtung (Harzwanne) werden die Glasfasern und gegebenenfalls auch die Wirrmatten mit Polyesterharz beschichtet. Das flüssige Polyesterharz ist mit Härter, Farbstoff, Brandhemmer und anderen Additiven gemischt.

3. Durch die Führungsplatten

Die Führungsplatten leiten die Glasfasern und Glasfasermatten in die richtige Position und in das Werkzeug und sorgen so für eine korrekte Glasfasernbesetzung. Die Glasfasern sorgen für eine hohe Festigkeit in der Längsrichtung und die Wirrmatten für eine hohe Festigkeit in der Querrichtung. Die Glasfasernbesetzung ist abhängig von den Eigenschaften, die vom Profil verlangt werden.

4. Durch das beheizte Werkzeug

Das Harz, die Fasern und die Matten werden danach durch eine beheizte Matrix (Werkzeug) gezogen. In der Matrix wird das Profil geformt und ausgehärtet. In der Mitte der Matrix beginnt der Aushärtungsprozess. Wenn das Profil die Matrix verlässt, ist es bereits vollständig ausgehärtet und mechanisch belastbar. Das Profil muss nicht nachbearbeitet werden. Die Matrix ist aus verschleißfestem Stahl gefertigt und aus verschiedenen Teilen aufgebaut. Die Innenseite ist verchromt. Der programmierbare Computer steuert die Maschine. Damit werden die Zuggeschwindigkeit und die Längen, in welche die Profile gesägt werden und die unterschiedlichen Temperaturen der Matrixbeheizung geregelt. Die Werkzeuge von krafton® haben eine maximale Breite von 1 Meter, womit eine Vielzahl von Profilen hergestellt werden kann, von kleinen Stabprofile und Winkelprofile bis zu breiten Bodenbeläge. Wir haben eigene Werkzeuge für Standard GFK Profile und lassen Werkzeuge anfertigen für kundenspezifische GFK Profile.

5. Profilziehen/Strangziehen

Durch die beiden Zugeinrichtungen wird das Profil abwechselnd umklammert und durchgezogen. Die Klammern haben dieselbe Form wie die Außenseite des GFK Profils und sind mit einem weichen Kunststoff ummantelt, damit sie das Profil nicht beschädigen. Das Strangziehen ist ein kontinuierlicher Prozess mit dem Vorteil einer guten Qualitätskontrolle. Es gibt eine gute Dimensionsstabilität des Abschnitts des Pultrusionsprofils. Die Pultrusionstechnik ist für alle Arten von Fasern geeignet. Mehrere Arten von Fasern können kombiniert werden. Ein hoher Faservolumengehalt (bis zu 70%) ist möglich, das gewährleistet eine hohe spezifische Steifigkeit und Festigkeit.

6. Schneiden des GFK Profils

Die Säge bewegt sich in Produktionsgeschwindigkeit und schneidet das GFK Profil auf Maß. Weil die Säge mit dem Profil mitgeht, ist der Sägeschnitt exakt rechtwinklig. Das Sägeblatt ist mit einer Diamantschicht für eine lange Lebensdauer beschichtet. Die Säge ist mit einer speziellen Staubabsaugung ausgerüstet.